Pulweryzacja tworzyw sztucznych

Rynek tworzyw sztucznych jest większy od rynków kawy, wina, diamentów i czekolady razem wziętych. Wraz z tą słodką wiedzą ugryźmy dzisiaj tematycznie kawałek z tegoż tortu, którym jest rotomoulding, a konkretnie kamień węgielny w tej poddziedzinie o nazwie PULWERYZACJA.

W ostatnich latach sektor tworzyw sztucznych przykładnie komponuje się z obrazem biegacza pokonującego dystans 110 metrów przez płotki, na których widnieją identyfikatory: pandemia, konflikty zbrojne, szarpany popyt czy chwiejna koniunktura. Bariery te nie zamykają jednak drogi wzrastania tego sektora w gospodarczym zestawieniu. Rozwój ogólny tworzyw subsydiuje warunki rozwoju zagadnień związanych z rotomouldingiem.

Tworzywo w procesie produkcji.

Wytwórstwo wyrobów gotowych technologią odlewania rotacyjnego składa się z wielu produkcyjnych rozdziałów. Wraz z Alloyplast przyjrzyjmy się jednemu ze wstępnych etapów przygotowania tworzywa pod jego dalszą obróbkę czyli procesowi pulweryzacji.

Polimer bazowy opuszcza rafinerię w postaci granulatu.

Polimer bazowy.

Podstawowa wersja polimeru może być uszlachetniana wszelkiego rodzaju dodatkami (np. antybakteryjnym, dodatkową ochroną przed UV, docelowym barwnikiem itd.) i ponownie zamykana w formie granulatu.

Zabieg zawierania w tworzywie wszystkich wskazanych składowych najlepiej odzwierciedla angielski wyraz compounding (ekstruzja/barwienie w masie).

Zabarwiony granulat, wzbogacony dodatkami.

W rotomouldingu tworzenie produktów końcowych z granulatu nie jest praktykowane. Generuje szereg problemów, z których największym zdaje się być znacząco wydłużony czas grzania w piecu oraz ryzyko gromadzenia się pęcherzyków powietrza w strukturze końcowego produktu tzw. pinholes. Odgazowanie powietrza z tego produktu, które gromadzi się pomiędzy przetwarzanym granulatem, nie jest w pełni możliwe; pozostanie zamknięte w jego ściankach. Duże ilości opisywanych powietrznych pęcherzyków w strukturach finalnego wyrobu, zawsze będą jego słabymi punktami.

Produkcja zbiorników/kajaków/donic czy innych przedmiotów wytwarzanych w technologii formowania rotacyjnego wymaga zatem rozdrobnienia wyjściowego półproduktu jakim jest granulat na docelowy, czyli proszek.

Rozdrobniony polimer bazowy.

Rynek formowania rotoacyjnego zdominowany jest przez Polietylen, który jest wszechstronnym, łatwo formowalnym i dobrze dostępnym polimerem.

Polietylen jako tworzywo termoplastyczne może być wielokrotnie przetwarzany a przy utylizacji nie wydziela szkodliwych związków.

Mielenie odbywa się mechaniczne i realizowane jest w myśl określonych parametrów oraz przy zachowaniu odpowiedniej temperatury (w zależności od rodzaju procesowanego tworzywa). Najczęściej Rotomoulderzy sięgają po polietylen (PE) o różnych gęstościach (wg norm ISO 1183-1 & 17855-1, zwykle w przedziale od 0,930 do 0,939: MDPE- polietylen o średniej gęstości, LLDPE- liniowy polietylen o małej gęstości, HDPE- polietylen o dużej gęstości) i płynięciach (popularny zakres mieści się pomiędzy 2 a 7 wg norm ASTM D1238, ISO 1133).

Jak tworzywo powinno być pulweryzowane?

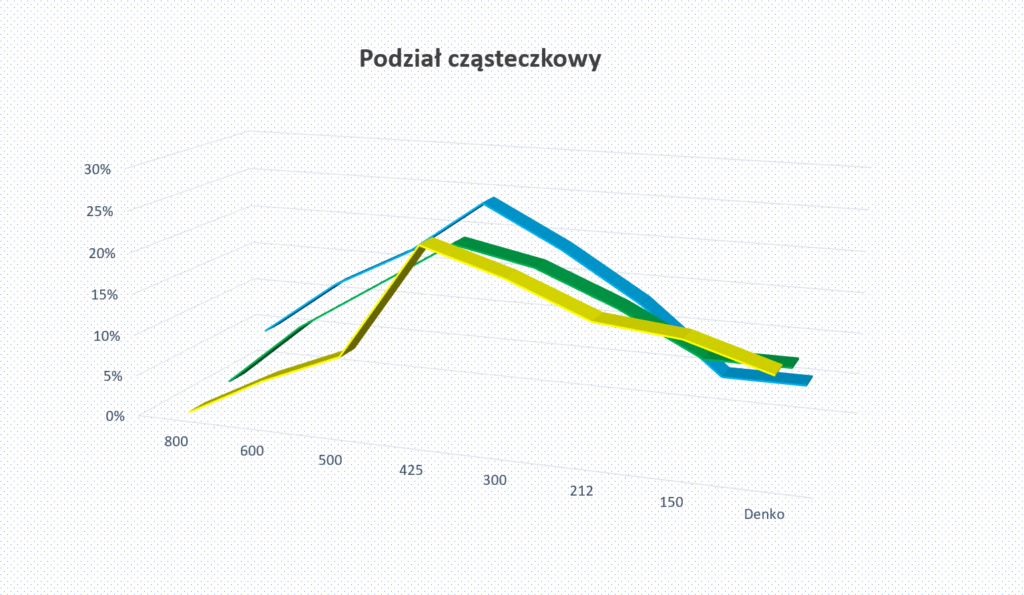

Dążymy do osiągnięcia rozkładu zbliżonego z krzywą Laplace’a–Gaussa. Dobrą praktyką są ustalenia indywidualne, zawierające szczegółowe informacje o produkcie końcowym, powstającym z naszego proszku. Przykładowo przy dużej ilości insertów wpasowanych w wyrobie gotowym, wymagalność jedynie małych frakcji nie będzie dobrym założeniem. Duże cząstki pomogą mniejszym wypełnić miejsca wokół wspomnianych wcześniej bardziej wymagających płaszczyznach i w takim przypadku będą korzystnym uzupełnieniem. Brak wspólnych ustaleń z odbiorcą nie przekreśla owocnej współpracy, otwiera ścieżkę dla doręczania proszków w sprawdzonych mikronowych standardach.

Przykładowy podział cząsteczkowy dla wybranych frakcji.

Przykładowy podział cząsteczkowy dla wybranych frakcji.

Procedura ubrana w powtarzalność.

Wielkość rozdrobnionego proszku do formowania rotacyjnego personalizowana jest z klientem według wybranych kryteriów. Jednym z kluczowych elementów tych ustaleń jest powtarzalność materiałowa każdego kolejnego zamówienia. Producent wyrobu gotowego np. zbiornika na wodę deszczową zakłada w całym procesie czas potrzebny do jego realizacji. Powtarzając produkcję tego samego wyrobu w przyszłości, czasowe okno operacyjne dla powielanych czynności powinno mieścić się w założonej tolerancji. Pożądane jest więc odwzorowanie wcześniej osiągniętych wielkości przygotowanego proszku. Klient dzięki temu otrzymuje taki sam materiał, chociaż pochodzący z różnych prac produkcyjnych.

Dostawa zawierająca proszek rozmiarowo odbiegający od ustaleń, w której jest np. większa liczba dużych cząsteczek wpłynie na pojawianie się pinholes oraz wydłużenie procesu; jeśli zaś będzie zawierała więcej mniejszych, skróci go co również jest konfliktogenne, gdyż może powodować niedolewanie wąskich przestrzeni oraz zaburzać równomierny odlew na powoływanej do życia powierzchni. Pierwotnie przyjęta wielkość rozdrobnionych cząstek pozostaje taka sama, zmieniana jest tylko przy wspólnych ustaleniach.

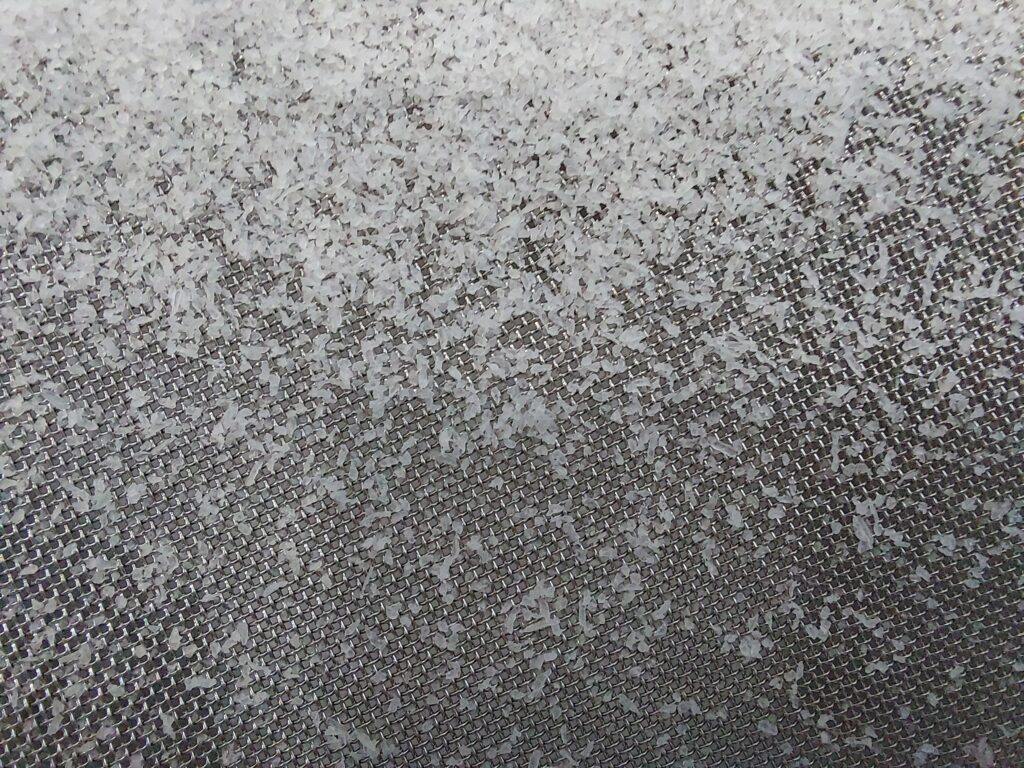

Jednym z elementów osprzętu służącego do badań jakościowych tworzonego proszku jest wytrząsarka do badania rozkładu wielkości cząsteczek. Składa się ona ze zbioru sitowego, który grupuje umieszczony w niej materiał. Odczyty z tego instrumentu parowane są z wytycznymi umieszczonymi w dokumentacji do realizowanego zlecenia produkcyjnego. Dodatkowymi instrumentami wykorzystywanymi przez Alloyplast są akcesoria służące do pomiarów suchego przesypu oraz gęstości objętościowej. Laboratoryjnie sprawdzamy MFI oraz gęstość właściwą przetwarzanych surowców.

Każda dostarczana do klienta paleta surowca jest badana. Zapis z tych procedur jest dokumentowany i przechowywany dla wszystkich wykonanych przez nas prac produkcyjnych. Bieżące badanie wykonywanej pracy pozwala na płynną realizację i szybkie reagowanie jeśli zachodzi taka potrzeba.

Sito z wytrząsarki, klasyfikujące wielkość cząstek.

Nasuwa się pytanie: jeśli barwnik, tworzywo bazowe, dodatki, procedura i procesowe nastawy pozostają dla kolejnych zleceń takie same, to dlaczego mogą zmienić się wyniki odwzorowane w karcie podziału cząsteczkowego?

Mogą, dlatego że temperatura otoczenia również będzie generowała odkształcenia tj. warunki letnie czy zimowe (jak i wahania dobowe), zużycie wykorzystywanych dysków tnących itd.

Proces produkcyjny biorący pod rękę regularność kształtu i systematyczne wielkości jest najbardziej optymalny czasowo i kosztowo, najlepiej oddaje końcową jakości samego wyrobu gotowego.

Spakowane tworzywo naturalne.

Dlaczego opisywane przedsięwzięcie nosi nazwę pulweryzacji, podczas gdy bardziej transparentnie brzmi mielenie lub rozdrobnienie?

Pulweryzacja odnosi się do maszyny, na której realizowany jest cały proces czyli pulweryzatora, zawiera w sobie akronim odnoszący się do standaryzacji, stanowiącej istotny atrybut. Rozdrabniania zatem można dokonać przy użyciu dużo szerzej dostępnych urządzeń, proces uboższy jednak będzie o pożądaną jakość proszku oraz jego powtarzalność. Pulweryzacja jest więc terminem znacznie lepiej oddającym zakres wykonanych czynności i parametry wyrobu końcowego.

Proces pulweryzacji odbywa się na młynie zwanym pulweryzatorem. Poniżej w kilku zdaniach zarys jednego z jego elementów. Pełen opis i działanie samej maszyny to materiał na oddzielną publikację.

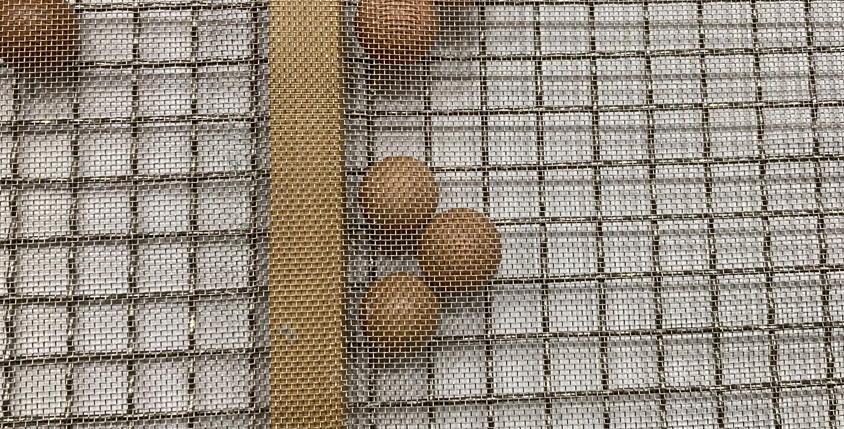

Jedną ze składowych pulweryzatora jest zestaw sit klasyfikujących rozdrobnione tworzywo. Układ tnący kruszy granulat na oczekiwane frakcje poprzez odpowiednie ustawienie szczeliny pomiędzy dyskami i same dyski. Uzyskane drobiny kategoryzuje wspomniany zestaw sit na zgodne lub niezgodne. Wszystko co zgodne odprowadzane jest dedykowaną ścieżką i stanowi wyrób gotowy. Zbyt duże frakcje odrzucane są przez sita jako materiał niezgodny i wracają na układ tnący w celu ich domielenia. Przechodzą ponowną klasyfikację do momentu, aż sita zaliczą je jako materiał spełniający założenia docelowej kompozycji.

Fragment sita klasyfikującego z pulweryzatora.

Owocem pulweryzacji jest dobry jakościowo proszek, czyli taki który:

- Ma regularny kształt.

- Procesowany jest w temperaturach gwarantujących zachowanie pierwotnych właściwości fizyko-chemicznych.

- Jest zgodny ze specyfikacją określającą oczekiwaną wielkość cząstek.

- Ma cykliczną/powtarzalną wielkość.

- Pochodzi od wiarygodnego i sprawdzonego dostawcy.

- Jest kolorystycznie niezmienny.

- Ma wąski rozkład wielkości cząstek ASTM D1921.

- Ma krótki czas przesypu na sucho ASTM D1895-96,

- Ma wysoką gęstość objętościową ASTM D1895-96,

- Jest bez przypaleń oraz innych niezasadnych wtrąceń.

- Jest odpowiednio magazynowany.

Przykład gotowego tworzywa białego.

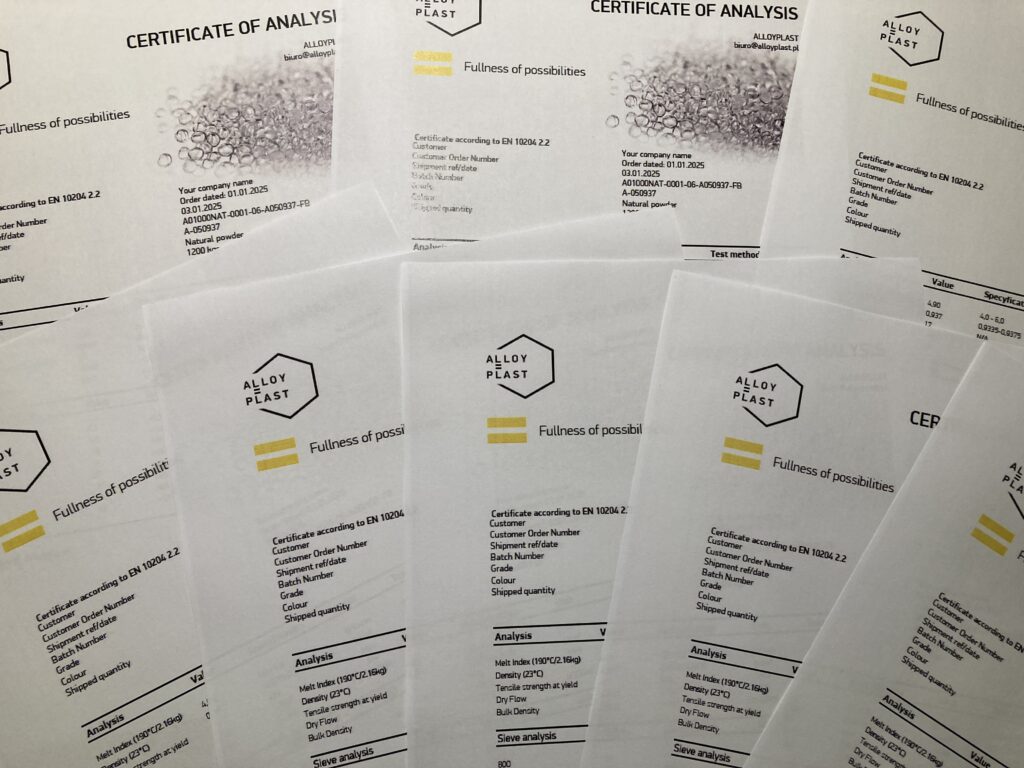

Dobry proszek to taki, który po zakończonej pulweryzacji i uszlachetniony dodatkami zachowuje swoje macierzyste właściwości: elektroizolacyjne, wytrzymałość na rozciąganie oraz na niskie temperatury, odporność chemiczną czy elastyczność oraz niską ścieralność. Dodatkowo posiadający końcowy certyfikat analizy. Certyfikat ten kierowany jest bezpośrednio do Kontrahenta i zawiera podstawowe parametry charakteryzujące dane tworzywo oraz wyniki prowadzonych na nim badaniach takich jak płynięcie, gęstość czy odczyty z pomiarów wielkości cząsteczek.

Świadectwo wyrobu gotowego.

Podsumowując pulweryzacja to dość złożony proces wymagający realizacji zbioru założeń wstępnych, weryfikowany i korygowanych na bieżąco. Dokumentacja z przebiegu wszystkich zleceń przechowywana jest od 2019 roku, zatem od samego początku działalności Alloyplast. Próbki jakościowe wyprodukowanych proszków przechowujemy przez dwa lata, daje nam to sposobność powrotu do zrealizowanych prac produkcyjnych w dowolnym momencie.

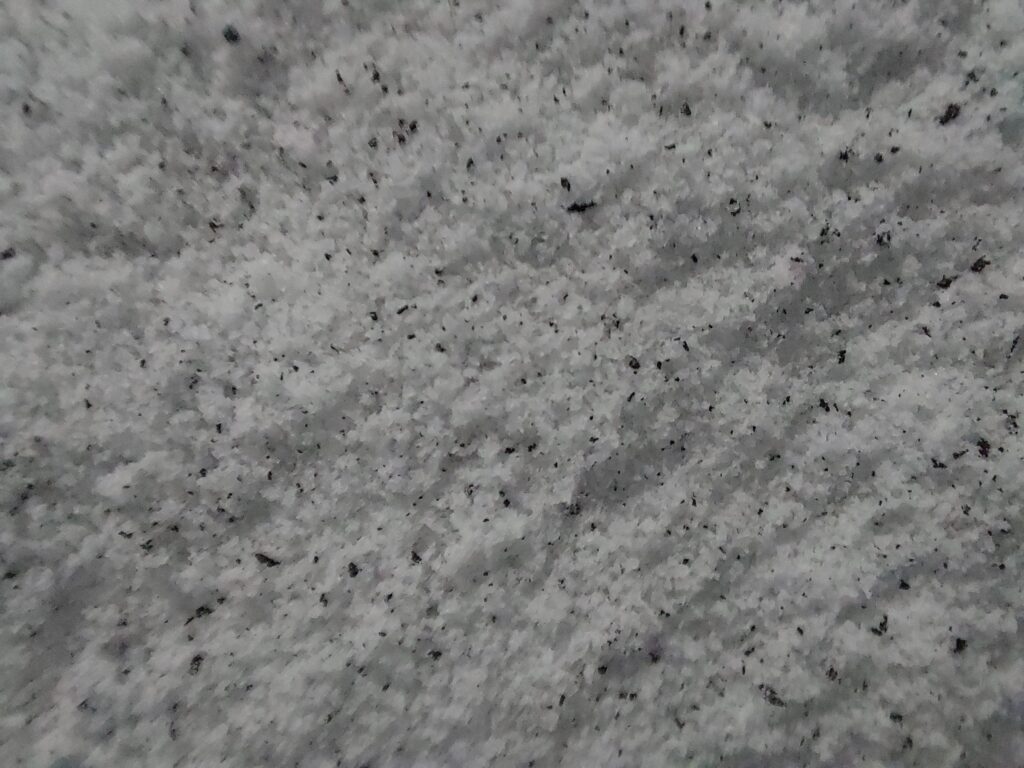

Marmurek, efekt uzyskany z połączenia kilku różnych kolorów/wyrobów gotowych.

Zachęcamy do kontaktu z naszą firmą:

|

T = +48 62 366 65 90 |

|

|

A = Alloyplast Sp. z o.o., Torowa 107/111, 62-800 Kalisz, Polska |

Alloyplast spersonalizuje dla Ciebie tworzywo, którego potrzebujesz!

Przygotował i opracował: Sebastian Mańkowski.